Wie Kunststoffhersteller von der digitalen Vernetzung profitieren

Immer mehr Kunststoffverarbeiter setzen auf eine digitale Vernetzung von Maschinen und Komponenten. Mit dem Ziel, die Produktionseffizienz zu steigern, setzen Sie Industrie 4.0 im Spritzguss um. In den meisten Produktionsanlagen wird jedoch Equipment verschiedenster Hersteller eingesetzt, was einen zusätzlichen Aufwand beim Anpassen von Konfigurationen und individuellen Lösungen verursacht.

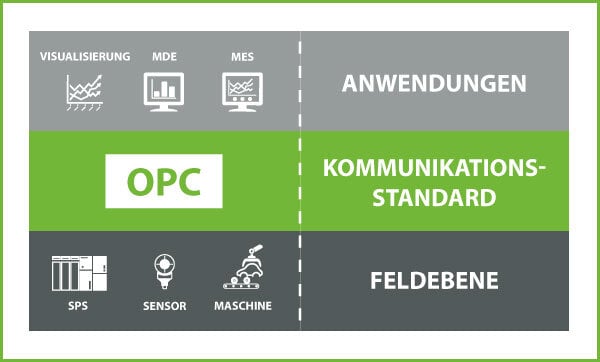

Erfolgt die industrielle Vernetzung dagegen über standardisierte Schnittstellen wie OPC UA, entfällt dieser Aufwand. Selbst ältere Spritzgussmaschinen, welche noch das EUROMAP 63-Protokoll nutzen, können mit dem modernen OPC Server von Kepware die OPC UA-Konnektivität herstellen und dadurch durchgängig Industrie 4.0-fähig werden.

Die enge Verbindung zwischen Kunststoffverarbeitern, Maschinenbau und Rohstoffherstellern bietet im Spritzguss eine ideale Voraussetzung für die digitale Vernetzung. In der individuellen Teileproduktion eröffnen sich neue Möglichkeiten. Die Verbesserung von Planungs-, Anfahr- und Rüstzeiten bietet erhebliche Einsparpotenziale. So ergeben sich zusätzliche Optionen, auch kleinere Produktionsgrößen im Spritzguss wirtschaftlich herzustellen.

1. Was bedeutet Spritzguss 4.0?

Die digitale Transformation im Spritzguss birgt große Chancen. Doch die Digitalisierung wird mit der Veränderung der Wertschöpfungskette und der Integration der gesamten Beteiligten einhergehen. So wird die Einführung und Umsetzung der Elemente von Industrie 4.0 mit der smarten Anbindung von Spritzgussmaschinen in der kunststoffverarbeitenden Industrie als „Spritzguss 4.0“ die Kernaufgabe für die nächsten 10 bis 15 Jahre.

2. Warum ist das Thema für die Kunststoffindustrie aktuell und wichtig?

Weil sich Geschäftsmodelle und Wertschöpfungsketten verändern werden, aber hierdurch Flexibilität gewonnen wird, Kosten eingespart werden und sich so neue Produkte effizienter und schneller an den Markt bringen lassen. Die gesamte Spritzguss-Industrie ist angehalten, sich mit diesem Thema zu befassen und so Antworten auf neue Fragestellungen zu entwickeln.

3. Was ändert sich für die Kunststoffindustrie?

Es gibt bereits heute eine enge Zusammenarbeit in der Wertschöpfungskette im Spritzguss: Vom Rohstoffhersteller über den Maschinenbauer, über den Ingenieurdienstleister bis hin zum Verarbeiter und Anbieter der Produkte. Hier erfolgt in Zukunft aber eine engere Verzahnung über digitale Methoden, welche dann umfangreichere und völlig neue Arbeitsweisen ermöglichen.

4. Welche Rolle übernimmt die Digitalisierung in der Zukunft?

Das Thema Digitalisierung ist jetzt schon ein ganz zentrales Thema im Spritzguss. Die Kunststoffindustrie wird sich in den nächsten 10 bis 15 Jahren vollständig wandeln und jedes Unternehmen, das Innovationsführerschaft für sich beansprucht, wird zu Industrie 4.0 Antworten und Lösungen liefern müssen.

5. Wie wird der Spritzguss digital?

Die Kunststoffindustrie steht vor zahlreichen Herausforderungen, die nur mit einer Anbindung von moderner IT zu meistern sind:

- Möglichst viele verschiedene Maschinen miteinander verknüpfen.

- Daten automatisiert in Echtzeit auslesen und standardisieren.

- Neue Qualitätsparameter entwickeln und somit die Produktivität steigern.

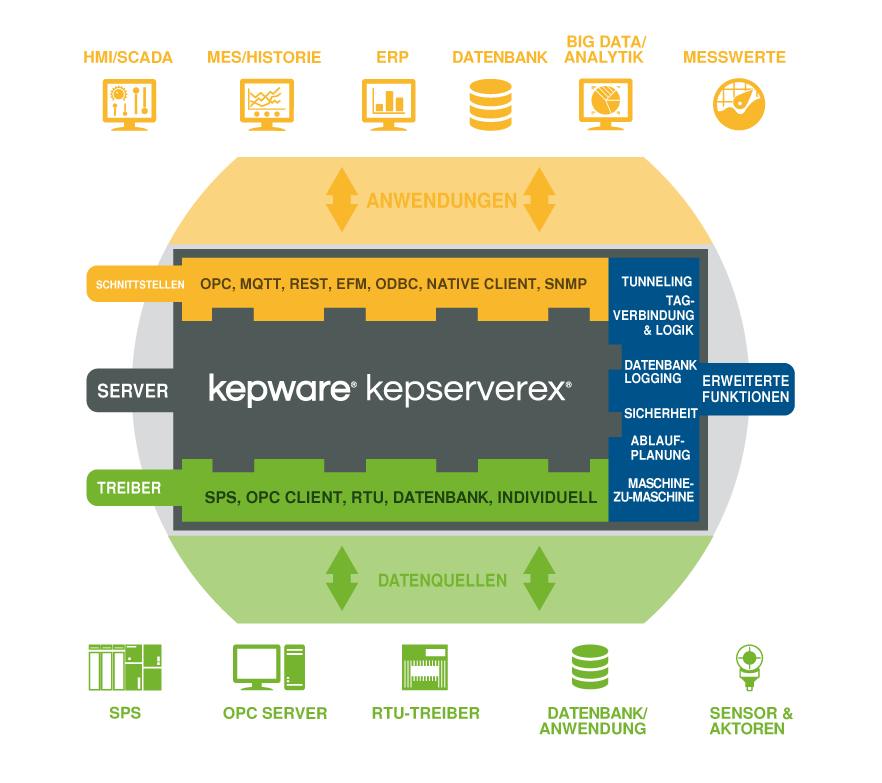

Eine reibungslose Kommunikation zwischen verschiedenen Maschinen im Spritzguss unterschiedlichster Hersteller, wie z.B. Fanuc, Engel, Cincinnati Milacron, KraussMaffei, Sumitomo Demag, TOYO und Wittmann Battenfeld wird über die EUROMAP 63 Connectivity vom OPC Server KEPServerEX ermöglicht. So ist die smarte Verarbeitung von Prozessdaten möglich und es können weitere Anbindungen über eine OPC-Client-Software erfolgen.

Fazit

Digitalisierung im Spritzguss bietet neue Optionen zur Herstellung von Konnektivität sowie einer Vernetzung innerhalb neu gestalteter Wertschöpfungsketten in der Kunststoffindustrie. Die Digitalisierung von Produktions- und Geschäftsprozessen realisiert eine selbstregelnde hochintegrierte und komplexe Produktion.

Die horizontale Verbindung einzelner Prozessschritte, Geschäftsbereiche und Unternehmen der gesamten Wertschöpfungskette und die vertikale Verbindung der verschiedenen Fertigungssysteme bilden so ein gesamtes und vollumfänglich steuerbares Produktionssystem ab. Die anfallenden großen Datenmengen im Spritzguss können automatisch ausgewertet werden und ermöglichen so eine smarte und zukunftssichere industrielle Prozessregelung.

Weitere Informationen zum Thema

Digitale Transformation im Spritzguss mit Euromap 63 Treiber

Ältere Spritzgussmaschinen nutzen meist noch das EUROMAP 63-Protokoll. Das wird seit der Version 6.6 des OPC Servers KEPServerEX von Kepware unterstützt. Die digitale Transformation im Spritzguss erfährt dadurch einen ordentlichen Schub. Jetzt können Betreiber von Spritzgussmaschinen die OPC UA-Konnektivität herstellen und dadurch sowohl ältere als auch moderne Spritzgussmaschinen durchgängig Industrie 4.0-fähig werden lassen.

Industrie 4.0 und Internet of Things – die Arbeitswelt verändert sich

Die Zeiten sind vorbei, in denen Mitarbeiter in Industrieunternehmen in den Bereichen Entwicklung, Produktion und Vertrieb mit Excel, E-Mail und Word als bevorzugte Arbeitsmittel gearbeitet haben. Immer häufiger kommen hochkomplexe fachspezifische Systeme zum Einsatz. Industrie 4.0 und Internet of Things sind technische Revolutionen der modernen Industrie-Unternehmen. Lesen Sie hier mehr zu den Veränderungen in der Arbeitwelt, die mit Industrie 4.0 und IoT einhergehen.

Spritzguss mit Euromap 63-Treiber bei Greiner Packaging

Greiner Packaging, ein Unternehmen für innovative Kunststoffverpackungen aus Österreich, stellt sich den digitalen Herausforderungen und ist das Thema Industrie 4.0 bereits erfolgreich angegangen. Das Unternehmen hat sich zum Ziel gesetzt, durch Standardisierung weltweit die Qualitätsanforderungen in den Werken zu verbessern. Lesen Sie hier, wie das dem Unternehmen in den Bereichen Spritzguss und Tiefziehen gelungen ist.

Was ist ein OPC Server?

Informieren Sie sich hier weiter über die Begriffe OPC, OPC UA, OPC Server und OPC Client. Der Beitrag erläutert zudem, welche Anforderungen es an Ihr Projekt zur Realisierung von Industrie 4.0 in Ihrem Unternehmen gibt und welcher Nutzen sich daraus für Ihr Unternehmen und die Effektivität Ihrer Produktion ergeben kann.