Daten nutzen und Abläufe optimieren

Prozessoptimierung

in der Praxis

Effizienz verbessern, bessere Erträge und gleichmäßigere Produktqualität erzielen – WIE Sie DATen industrieller Prozesse kontrollieren und BESTMÖGLICH auswerten

Prozessoptimierung – Unternehmensabläufe auf Datenbasis verbessern

Aufgaben schneller, einfacher und mit geringeren Kosten zu erledigen, ist ein wichtiger Erfolgsfaktor in der modernen Industrie. Lesen Sie hier, was Prozessoptimierung im Detail bedeutet und wie Sie in der Praxis umgesetzt werden kann.

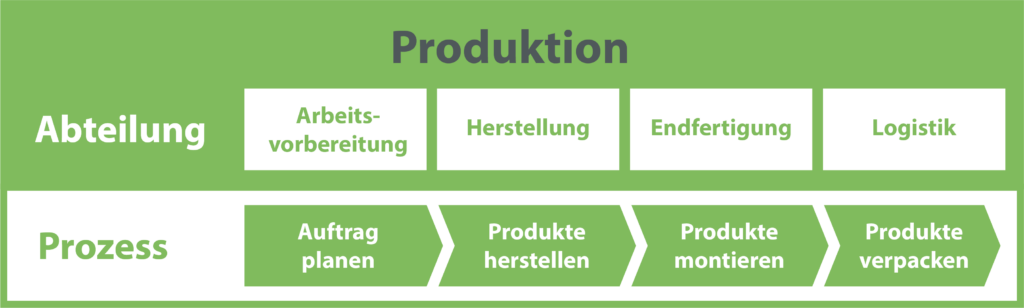

1. Was ist ein Prozess?

Ein Prozess steht im Zentrum der Wertschöpfung eines Unternehmens und setzt sich aus verschiedenen Arbeitsschritten zusammen.

Beispiele für industrielle Prozesse sind:

- Auftragsplanung

- Produktfertigung

- Produktmontage

- Kommissionierung

Sämtliche industrielle Prozesse bestehen aus einzelnen Vorgängen (Arbeitsschritten). So kann ein typischer Produktionsprozess z.B. die Vermischung von Substanzen oder das Pressen eines Produktes in eine bestimmte Form beinhalten. Ziel der Prozessoptimierung ist es, diese einzelnen Vorgänge eines Prozesses auf Basis relevanter Daten zu evaluieren und anzupassen, um ihre Effizienz, Effektivität und Sicherheit zu verbessern. In der Praxis bedeutet dies z.B., die Dauer eines Arbeitsschrittes oder die Verschwendung von Ressourcen zu minimieren.

Die erste Voraussetzung dafür ist jedoch, dass die vorhandenen Prozesse und untergeordneten Arbeitsschritte in einem Unternehmen korrekt identifiziert und dokumentiert werden.

2. Was ist Prozessoptimierung?

Der Begriff „Prozessoptimierung“ bezeichnet einen Ansatz, der auf Datenerfassung und Datenanalyse zur Verbesserung von Unternehmensabläufen beruht. Das Ziel der Prozessoptimierung ist eine bestmögliche Effizienz und Effektivität der unternehmerischen Wertschöpfung.

Ein wichtiger Bestandteil der Prozessoptimierung ist die datengestützte Planung und Anpassung der eingesetzten Ressourcen (Material, Personal, Zeit, Geld).

In der Industrie kann eine Vielzahl an komplexen Prozessen beobachtet werden. Gleichzeitig stehen jedoch auch vielfältige Datenquellen zur Verfügung, welche Informationen über die einzelnen Arbeitsschritte liefern. Gelingt es Unternehmen, diese Daten zu erheben und auszuwerten, steht einer erfolgreichen Prozessoptimierung nicht mehr viel im Weg.

Im Idealfall handelt es sich bei der Prozessoptimierung selbst um einen dauerhaft laufenden Prozess.

3. Wie profitieren Unternehmen von Prozessoptimierung?

Indem Daten zu betrieblichen Prozessen gezielt erhoben und ausgewertet werden, lassen sich verschiedenste Abläufe anpassen – vom Personaleinsatz über die Festlegung idealer Temperatur- und Druckwerte bis hin zur Geschwindigkeit des Förderbandes.

Mit einer erfolgreichen Prozessoptimierung können u.a. folgende Ziele erreicht werden:

- Kosteneinsparungen in verschiedensten Bereichen

- Erkennung und Eliminierung von (potenziellen) Fehlerquellen

- Bessere und konsistentere Produktqualität

- Optimierte Produktionsgeschwindigkeit

- Erhöhte Betriebssicherheit

- Schnellere Markteinführung neuer Produkte

Die mit Konzepten wie Industrie 4.0 einhergehende Digitalisierung bildet die Grundlage, um Daten für eine erfolgreiche Prozessoptimierung zu erheben und zu analysieren. Unternehmen setzen Software ein, um Maschinen, Geräte und andere Systeme zu verbinden und Daten zu sammeln. Um Zugriff auf die Daten beliebiger Industrieanlagen zu erhalten (unabhängig vom Hersteller oder Baujahr) und diese mithilfe anderer Anwendungen weiterzuverarbeiten, kommt z.B. der OPC UA Server KEPServerEX zum Einsatz.

Auch die Analyse der erhobenen Daten erfolgt durch spezialisierte Softwareanwendungen – und das nicht selten in Echtzeit. Dabei spielen Technologien wie Cloud und Edge Computing, KI und maschinelles Lernen oder Digitale Zwillinge eine immer größere Rolle.

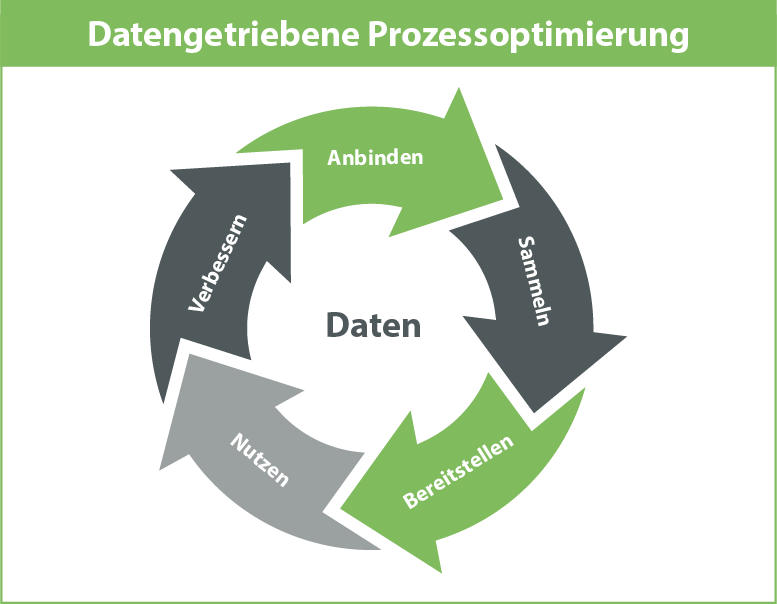

4. Wie funktioniert Prozessoptimierung in der Praxis?

Bei der praktischen Optimierung sollen bestmögliche Ergebnisse erzielt, aber auch eine möglichst effiziente Leistung erreicht werden. Nachfolgende Abläufe sind für die Umsetzung unabdinglich:

-

-

- Zentrale Anbindung der gesamten Prozesse (siehe auch Konnektivität)

- Sammeln und Umwandeln von Daten in Echtzeit

- Schnelle Bereitstellung der Daten (z.B. über Dashboards)

- Nutzung der Daten zur Unterstützung der Entscheidungsfindung

- Kontinuierliche Verbesserung und praktische Optimierung industrieller Prozesse

-

Um diese Abläufe erfolgreich in die Praxis umzusetzen, müssen sowohl die zu optimierenden Prozesse als auch die zu sammelnden Daten lückenlos definiert werden.

Bei der Prozessoptimierung in der industriellen Produktion können z.B. folgende Variablen gemessen werden:

- Lagerbestand

- Temperatur des Materials

- Kesseltemperatur

- Kesseldruck

- Füllstand eines Vorratsbehälters

- Geschwindigkeit des Förderbandes

5. Fazit

Die praktische Umsetzung der industriellen Prozessoptimierung zielt auf die Maximierung der Produktivität und Sicherheit, die Minimierung von Kosten und die Sicherung der Produktqualität ab.

Dabei müssen nicht nur die einzelnen Tätigkeiten definiert und für Mitarbeiter zugänglich gemacht werden. Es ist auch wichtig, die Umsetzung innerhalb bestimmter Standards zu gewährleisten. So müssen die Ergebnisse ständig & zuverlässig überwacht und immer wieder neu bewertet werden.

Hierbei wird deutlich, dass eine vollumfängliche digitale Anbindung von Maschinen und Prozessen auf Basis von Technologien wie OPC UA oder dem Industrial Internet of Things, sowie eine intelligente Auswertung der Daten für jedes Unternehmen, das eine Prozessoptimierung in der Industrie durchführen möchte, von großer Bedeutung sind.

Weitere Informationen

Was ist OPC UA?

OPC Unified Architecture (OPC UA) hat sich als einder der wichtigsten Standards in der Industrie 4.0-Kommunikation etabliert. OPC UA ist sicher, erweiterbar, plattformunabhängig und beinhaltet die Option, Maschinendaten nicht nur zu transportieren, sondern auch maschinenlesbar zu beschreiben.

Erfahren Sie in diesem Beitrag mehr über die wichtigsten Funktionen und Fachbegriffe, um einen Einblick in diesen einzigartigen Industriestandard zu erhalten.

5 Anforderungen an einen OPC Server

OPC Server gelten als unverzichtbare Basis produktionsnaher Software im industriellen Umfeld. OPC garantiert Ihnen Herstellerunabhängigkeit und einen variablen Zugriff auf verschiedenste Steuerungssysteme. Aber welches sind bei kritischer Beobachtung die Auswahlkriterien für einen geeigneten OPC Server? Lesen Sie in unserem Beitrag, wie Sie den idealen OPC Server für Ihren Einsatzfall auswählen können.

IoT Gateway: Datenstreaming per MQTT in die Cloud

Die KEPServerEX Kommunikatonsplattform wird mit dem Kepware IoT Gateway um die Möglichkeit ergänzt, Daten aus Geräten und Steuerungen in Big-Data Umgebungen oder die Cloud zu streamen. Über 160 verschiedenen Treiber ermöglichen eine Anbindung von unzähligen IoT Datenquellen an die IoT Infrastruktur. Lesen Sie in unserem Beitrag, wie Sie Ihre anfallenden IoT-Daten einfach und sicher übertragen können.

Weitere interessante Artikel zu den Themen Kepware Basiswissen, SPS, IoT & Cloud, Industrie 4.0 und praktische Anwendungsbeispiele sowie Case Studies finden Sie in unserer Knowledge Base.

Sie können den OPC Server von Kepware kostenlos und unverbindlich testen. Fordern Sie noch heute Ihre persönliche Demo an.